主传动系统在数控自动机床中起着重要的作用,本文小多将会给其做一个简单的介绍,最主要阐述的还是在我们操作过程中遇到的一些常见故障及必一体育官网的解决方案。希望能对大家提供有效的帮助。

一、数控机床主传动系统的优势

1、转速高、功率大,能使钻孔机进行大功率切削和高速切削,实现高效率加工。

2、主轴具有较宽的调速范围,能迅速可靠地实现无级调速,使切削始终处于最佳运行状态。

3、主具有较高的回转精度,足够的刚度和抗振性,较好的热稳定性,动态响应好。

4、多米数控钻孔机床具有自动换刀功能、主轴准停功能等。

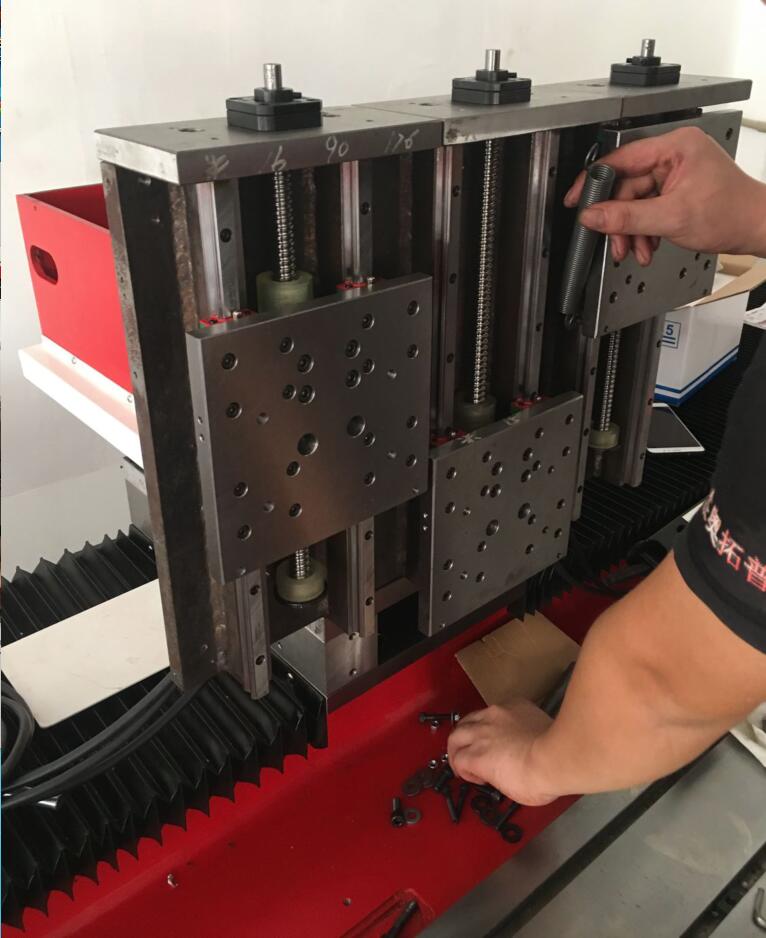

二、主传动结构的配置

主传动结构的配置方式根据数控机床的类型与大小,其主传动结构主要有带传动、齿轮传动和电主轴等三种形式。

三、数控机床主传统系统常见故障及必一体育官网的解决方案

1、加工精度达不到要求

原因:机床在运输过程中受到冲击

方案:检查对机床精度有影响的各部分,特别是导轨副,并按出厂精度要求重新调整或修复

安装不牢固、安装精度低或有变化

方案:重新安装调平、紧固

2、切削振动

原因:大主轴箱和床身连接螺钉松动

方案:恢复精度后紧固连接螺钉

原因:轴承预紧力不够、游隙过大

方案:重新调整轴承游隙,但预紧力不宜过大,以免损坏轴承

原因:轴承预紧螺母松动,使主轴窜动

方案:紧固螺母,确保主轴精度合格

原因:轴承拉毛或损坏

方案:更换轴承

原因:主轴与箱体超差

方案:修理主轴或箱体,使其配合精度、位置精度达到要求

其他因素,检查刀具或切削工艺问题,如果是车床,则可能是砖塔刀架运动部位松动或压力不够而未卡紧调整修理

3、主轴箱噪声大

原因:主轴部件动平衡不好

方案:重做动平衡

原因:齿轮啮合间隙不均或严重损伤

方案:调整间隙或更换齿轮

原因:轴承损坏或传动轴弯曲

方案:修复或更换轴承,校直传动轴

原因:传动带长度不一或过松

方案:调整或更换传动带,不能新旧混用

原因:齿轮精度差

方案:更换齿轮润滑不良调整润滑油量,保持主轴箱的清洁度

4、齿轮和轴承损坏

原因:变挡压力过大,齿轮受冲击产生破损

方案:按液压原理图,调整到适应的压力和流量

原因:变挡机构损坏或固定销脱

方案:落修复或更换零件

原因:轴承预紧力过大或无润滑

方案:重新调整预紧力,并使之润滑充足

5主轴无变速

原因:电器变挡信号是否输出

方案:电气人员检查处理

原因:压力是否足够

方案:检测并调整工作压力

原因:变挡液压缸研损或卡死

方案:修去毛刺和研伤,清洗后重装

原因:变挡电磁阀卡死

方案:检修并清洗电磁阀

原因:变挡液压缸拨叉脱落

方案:修复或更换

原因:变挡液压缸窜油或内泄

方案:更换密封圈

原因:变挡复合开关失灵

方案:更换新开关

6、主轴不转主轴

原因:转动指令是否输出

方案: 电气人员检查处理

原因:保护开关没有压合或失灵

方案:检修压合保护开关或更换

原因:卡盘未夹紧工件

方案:调整或修理卡盘

原因:变挡复合开关损坏

方案:更换复合开关

原因:变挡电磁阀体内泄漏

方案:更换电磁阀

7、主轴发热

原因:主轴轴承预紧力过大

方案:调整预紧力

原因:轴承研伤或损伤

方案:更换轴承

原因:润滑油脏或有杂质

方案:清洗主轴箱,更换新油

8、液压变速时齿轮推不到位

原因:主轴箱内拨叉磨损

方案:选用球墨铸铁作为拨叉材料;在每个垂直滑移齿轮下方安装塔簧作为辅助平衡装置,减轻对拨叉的压力,活塞的行程与滑移齿轮的定位相协调若拔叉磨损,予以更换。

9、主轴在强力切削时停转

原因:电动机与主轴连接的皮带过松

方案:移动电动机座,张紧皮带,然后将电动机座重新锁紧

原因:皮带表面有油

方案:用汽油清洗后擦干净,再装上

原因:皮带使用过久而失效

方案:更换新皮带

原因:摩擦离合器调整过松或磨损

方案:调整摩擦离合器,修磨或更换摩擦片

10、主轴没有润滑油循环或润滑不足

原因:液压泵转向不正确,或间隙太大

方案:改变液压泵转向或修理液压泵

原因:吸油管没有插入油箱的油面以下

方案:将吸油管插入油面以下2/3处

原因:油管或滤油器堵塞

方案:清除堵塞物

原因:润滑油压力不足

方案:调整供油压力

11、润滑油泄漏

原因:润滑油量多

方案:调整供油量

原因:检查各处密封件是否有损坏

方案:更换密封件

原因:管件损坏

方案:更新管件

12、刀具不能夹紧

原因:碟形弹簧位移量小

方案:调整碟形弹簧行程长度

原因:检查刀具松夹弹簧上的螺母是否松动

方案:顺时针旋转松夹刀弹簧上的螺母,使其最大工作载荷为13kn

13‘、刀具夹紧后不能松开

原因:松刀弹簧压合过紧

方案:顺时针旋转松夹刀弹簧上的螺母,使其最大工作载荷不得超过13kn

原因:液压缸压力和行程不够

方案:调整液压力和活塞行程开关位