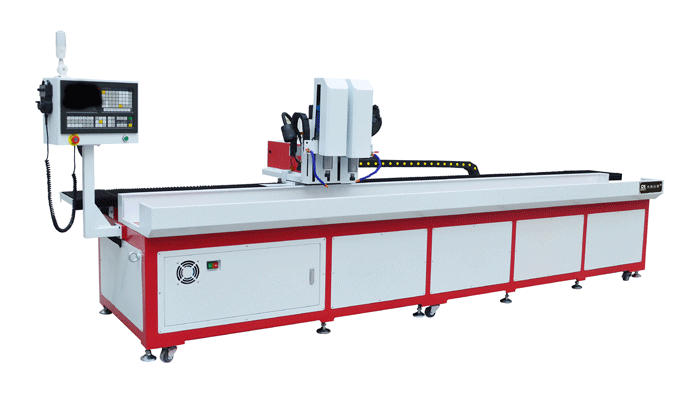

进给伺服驱动系统不仅是数控机床的一个重要组成部分,也是自动钻攻机床区别于一般机床的一个特殊部分。数控钻攻机床对进给伺服驱动系统的性能指标可归纳为:系统的稳定性要好;定位精度要高;跟踪指令信号的响应要快;负载特性要硬;具备低速一大转矩的要求等性能。

1、稳定性要求

所谓稳定的系统,即系统在输入量改变、启动状态或外界干扰作用下,其输出量经过几次衰减振荡后,能迅速地稳定在新的或原有的平衡状态下。它是进给伺服系统能够正常工作的基本条件。它包含绝对稳定性和相对稳定性(稳定裕度)两个范畴。

进给伺服系统的稳定性和系统的惯性、刚度、阻尼以及系统增益都有关系。适当选择可系统的机械参数(主要有阻尼、刚度、谐振频率和矢动量等)和电气参数,并使它们达到最佳匹配,是进给伺服系统优化设计的目标之一。钻攻机床的稳定性,尤其是在低速时的平稳性,是特别重要的。

2、精度要求

所谓进给伺服系统的精度是指系统的输出量复现输入量的精确程度(偏差),即准确性。它包含动态误差(即瞬态过程出现的偏差)、稳态误差(即瞬态过程结束后系统存在的偏差)、静态误差(即元件误差及干扰误差)。

常用的精度指标有定位精度、重复定位精度和轮廓跟随精度。精度用误差来表示,定位误差是指工作台由一点移动到另一点时,指令值与实际移动距离的最大差值。重复定位误差是指工作台进行一次循环动作之后,回到初始位置的偏差值。轮廓跟随误差是指多坐标联动时,实际运动轨迹与给定运动轨迹之间的最大偏差值。影响精度的参数很多,关系也很复杂。采用数字调节技术可以提高伺服驱动系统的精度。

3、响应速度要求快

所谓快速响应特性是指系统对指令输入信号的响应速度及瞬态过程结束的迅速程度,即在无超调的前提下,执行部件的运动速度的建立时间应尽可能短,它包含系统的响应时间和传动装置的加速能力。响应速度直接影响机床的加工精度和生产率。系统的响应速度越快,则加工效率越高,轨迹跟随精度也越高。但响应速度过快会造成系统的超调,甚至会引起系统不稳定。因此,应适当选择快速响应。

4、负载特性要硬

在系统负载范围内,当负载变化时,输出速度应基本不变,即△f尽可能小,如当负载突变时,要求速度的恢复时间短且无振荡,即△t应尽可能短;应有足够的过载能力。这就要求伺服系统有良好的静态和动态刚度,足够的过载能力。这就要求伺服系统有良好的静态与动态刚度。

5。低速一大转矩要求

数控钻攻机床经常在低转速的情况下进行重切削,这就要求进给伺服系统必须具有低速一大转矩的特性。

除以上要求外,进给系统驱动系统还要能可逆运行、频繁灵活启停;必须具有很高的可靠性及维护使用方便,低成本等特征。

当然对不同类型的机床,进给伺服四天的要求是有所区别的;对于点位控制的机床,主要应保证定位精度,并尽量减少定位时间;对于轮廓控制的机床,除了要求高的定位精度外,还要求良好的快速性及形成轮廓的各种运动坐标伺服系统动态性能的一致性,对高精度的数控钻攻机床,对其动态性能的要求更严。