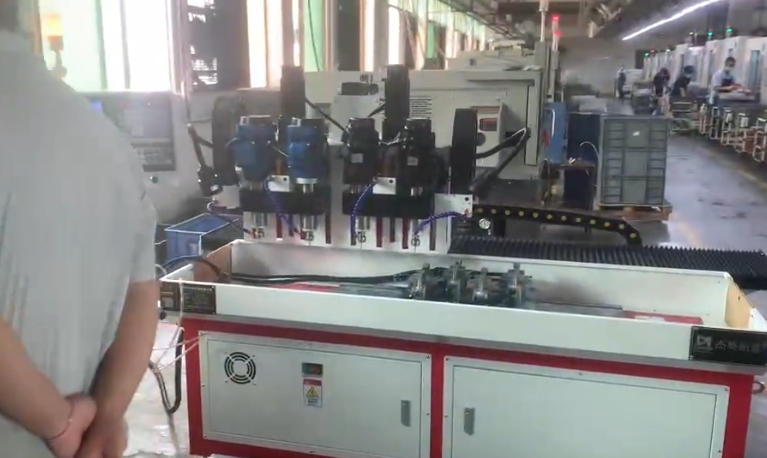

随着科技的持续进步和生产需求的复杂化,传统的制造业加工技术已经无法满足现代企业高效、精准的生产需求。数控钻床,作为现代精密制造的代表,凭借其高效性、自动化和精确度,成为了解决生产效率低下、加工精度不高和生产成本增加等问题的关键。本文将详细探讨数控钻床如何帮助企业改善生产过程,提升效率,降低成本,并通过真实案例分析,展示数控钻床在现代制造业中的应用价值。

一、数控钻床的技术优势

数控钻床的特点是其高度的自动化和精确控制。通过编程,操作者可以精确设定钻孔的位置、深度、速度以及其他加工参数,大大减少了人工操作的误差。此外,多轴的设计使得数控钻床能够完成复杂的加工任务,比如斜孔、深孔等,这些是传统钻床难以达到的。

“在引入数控钻床后,我们的产品通过率提高了近30%,加工时间缩短了40%。”某汽车零部件制造企业的技术主管张先生分享道。

二、提高生产效率

传统的钻床依赖操作工的技术和经验,效率往往受限于操作工的熟练度和体力状况。而数控钻床的使用,可以实现连续、无人值守的自动化生产。例如,夜间无人值守操作可以持续进行,不仅保证了生产的连续性,也极大地提高了设备的使用效率。

三、降低生产成本

虽然数控钻床的初期投资相比传统钻床较高,但从长远来看,其节省的人工成本和提高的生产效率能够迅速回收投资。减少了加工过程中的废品率和维修成本,这对于生产成本的控制具有显著效果。

“采用数控钻床后,我们在维护和人工方面的开支减少了50%,使得整体生产成本下降明显。”一位机械制造企业的财务经理表示。

四、应用案例分析

我们不妨来看一个具体的案例。在某航空部件制造企业,引入数控钻床之前,加工一个飞机零件需要5个工序,耗时约30小时;而使用数控钻床后,只需3个工序,总加工时间减少到18小时,效率大幅提升,且加工精度得到了保证。

五、展望未来:数控钻床带来的创新可能

未来,数控钻床将继续在智能制造和工业4.0的浪潮中扮演重要角色。它们将更加智能化,能够通过互联网进行数据交换,实现远程监控和维护。这将进一步提升自动化水平,降低人工需求,推动制造业向更高效、低成本的方向发展。